仕掛け人に聞く、カルビー流 工場DXのすゝめ

DX(デジタルトランスフォーメーション)。

辞書で引くと「デジタル技術を用いることによる、生活やビジネスの変容」とあります。ビジネスシーンを中心に、ここ数年でよく聞かれるようになった言葉です。

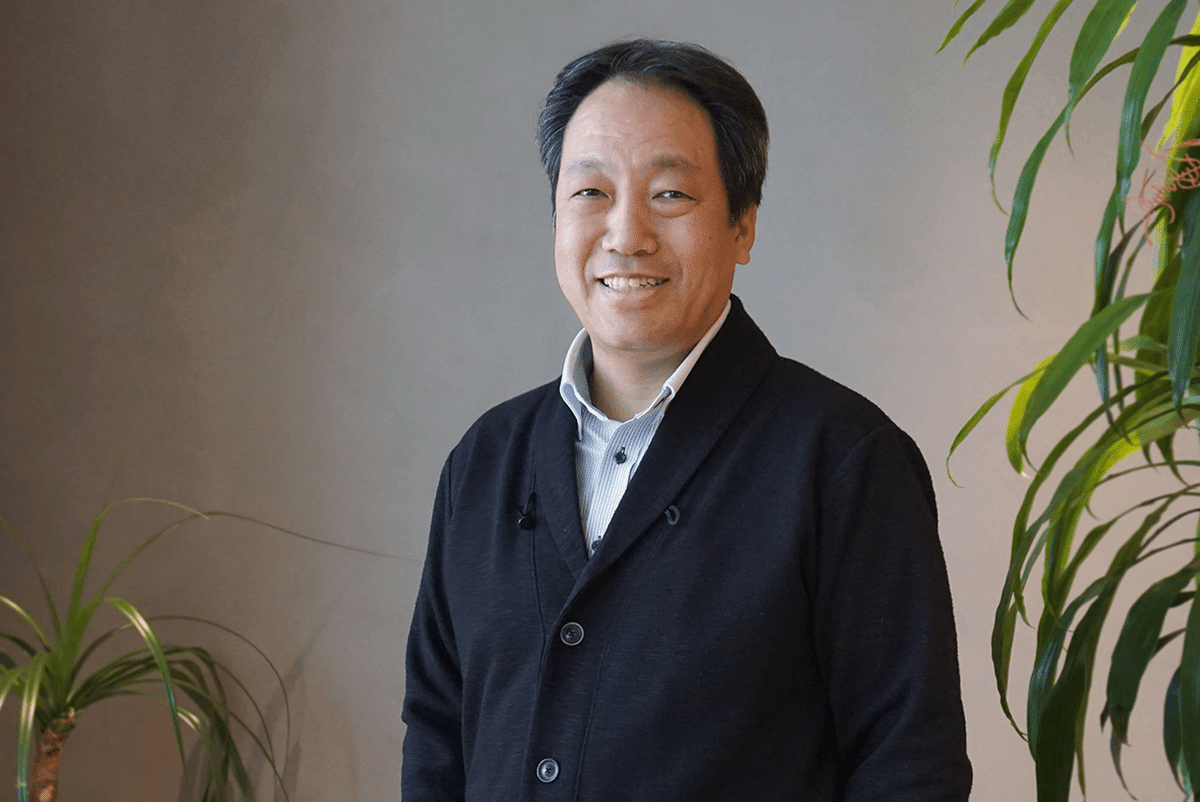

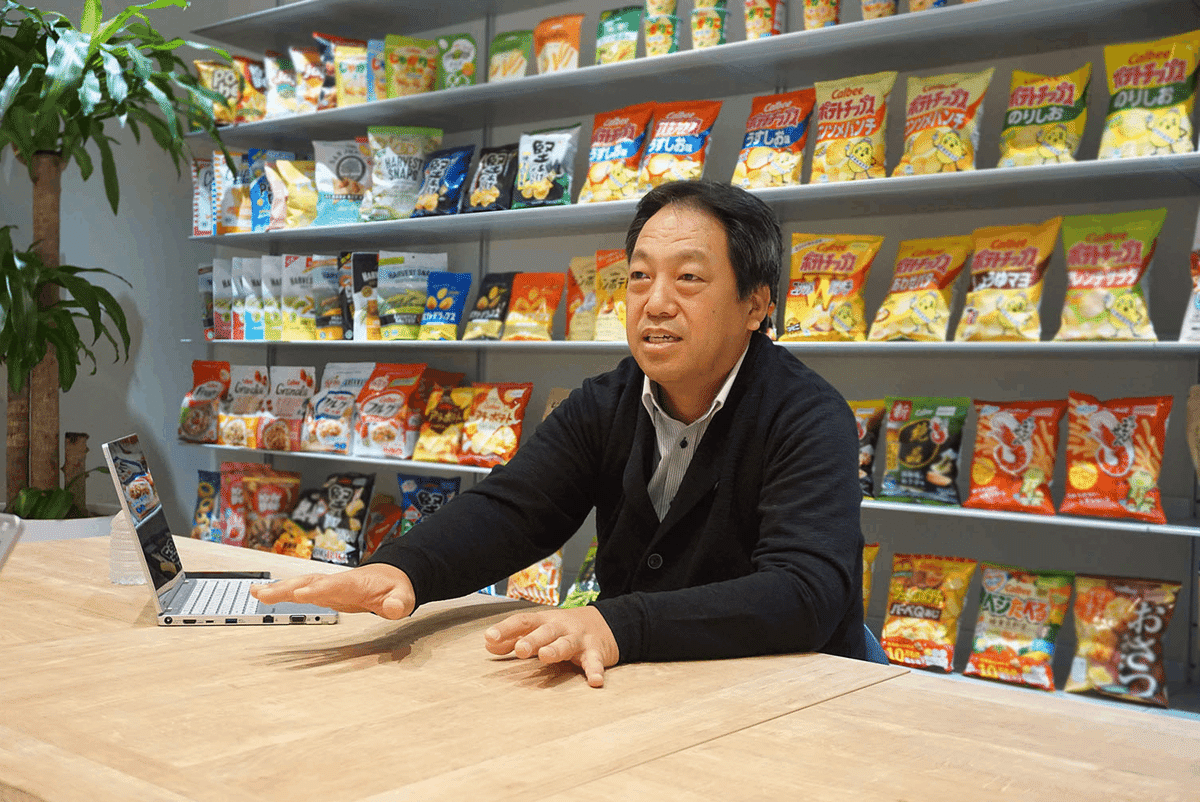

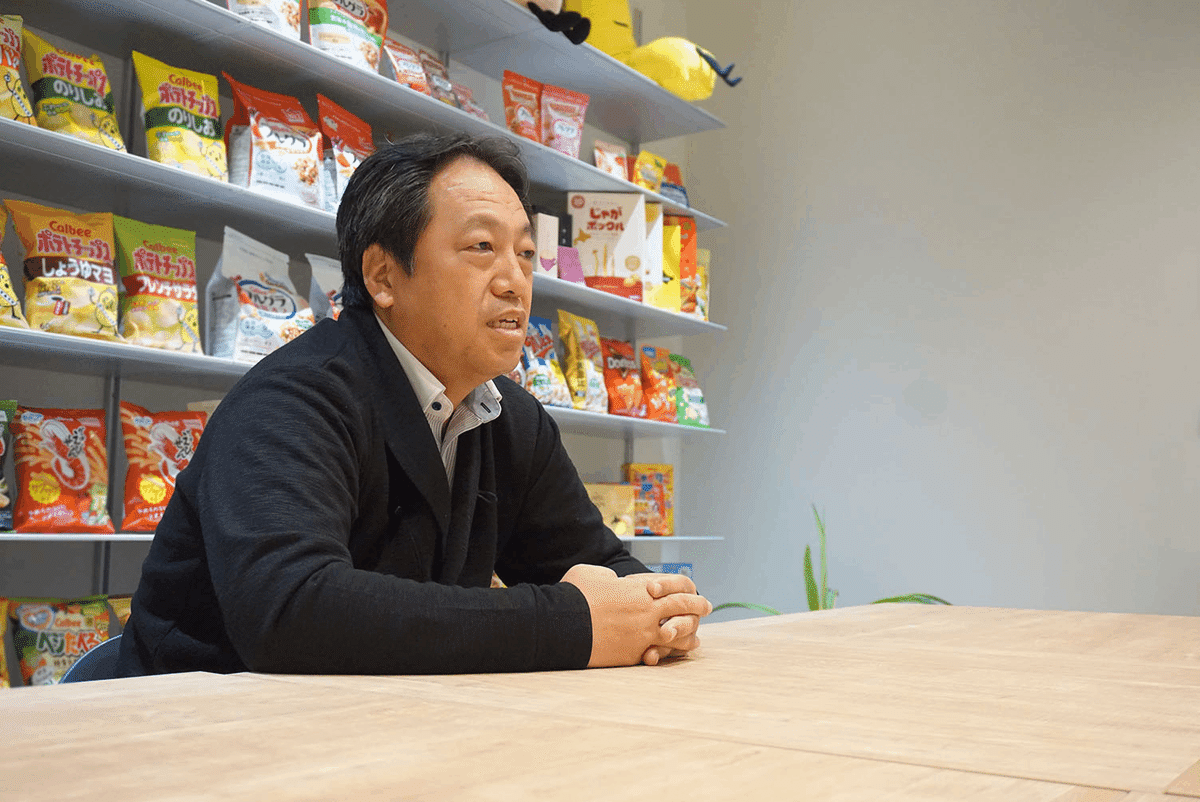

カルビーにも、製造現場でDXを推進すべく奔走してきた一人の社員がいます。西日本エリアの生産部門を統括する溝口誠さんです。今回は溝口さんに工場DXの歩みや苦労話をお聞きしました。

溝口 誠(みぞぐち まこと)

カルビー株式会社 カルビージャパンリージョン西日本事業本部 ゼネラルマネジャー

1992年に入社して以来、一貫して生産畑を歩む。各務原工場長、西日本生産部長を経て、2023年から現職。2019年からは、新工場建設プロジェクト担当と工場DX担当を兼務。

失敗を重ねてたどり着いた現場主導型のDX。入社当時に得た現場での教え

カルビーがDXに本格的に取り組み始めたのは2019年。その年の5月に発表した中期経営計画の中で重点課題として挙げられたのがきっかけでした。

当時は社内でも「DX」の言葉を聞いたことのない人がほとんど。

同時期に立ち上げられたDX推進委員会は、情報システム・マーケティング・物流・営業部門など、社内横断のメンバー10人程度で構成され、「DXとは何か」という大前提から学ぶことになります。溝口さんもその一人でした。

「まずは“デジタルシャワー”という形で、最新技術の事例に数多く触れました。文字通り、シャワーのように情報を“浴びる”ことで、DXの全体像を徐々に把握していきました」

AIやテクノロジーを駆使した他社事例に、参加メンバーは目を見張り、「この技術を応用すればこんなことができるかもしれない」と、期待に胸を躍らせました。

ところが、一定のインプットを終え、具体的な施策に落とし込んでいこうとした矢先、大きな壁が行く手を阻みます。新型コロナウイルス感染拡大による行動制限です。

当初は大手コンサルティング企業とともに取り組みを進めていましたが、製造現場最優先の方針が対策本部から通達されると、社外の人は工場に立ち寄ることができなくなりました。実際の製造ラインを見学してもらうことができない中、提案は的外れなものが続きます。また、コミュニケーションは全てオンラインへの切り替えを余儀なくされ、現場で働く従業員の真意も掴みきることができません。両者の意思疎通もままならず、費用だけが先行しました。

そんな時思い出したのは、溝口さんが入社した頃の現場の教えでした。

「1990年代、カルビーでは現場の改善活動を表彰する外部制度を導入していました。入社当時配属された広島西工場がカルビーでの受賞第1号だったこともあり、現場には常に改善を続ける文化が根付いていたんです。“より良いものをつくっていくために自分たちの手を動かす”ことの重要性を先輩方から学びました」

溝口さん自身も、新入社員の頃、じゃがいもをスライスする機械を改良し、規格外のポテトチップスを減らすという改善活動を行いました。その時も、「外部の業者に任せることなく、工具片手に自ら手を加えていきました」と溝口さんは振り返ります。

「他人任せにするのではなく、まずは自分たちでやってみようというマインドがカルビーにはあります。そのマインドがDXにも共通するはずだと気づきました。ITの専門家にカルビーのことを理解してもらうのではなく、カルビーのことをよく知る従業員にITの技術を身につけてもらう方が早いと思ったのです」

そこから溝口さんは、コンサルティング企業の力を借りずに、自分たちでDXを主導していく覚悟を決めます。

まずは製造現場のメンバー5人を集め、現場の状況を1つひとつ細かくチェックしていきました。現場が抱える課題は何なのか、どの手法であれば解決できるのか、徹底的に議論を重ねます。プログラミングなしでシステム開発する手法を取り入れる企業をインターネットで検索して、メンバーとともに直接会いに行ったことも。

初めのうちは横文字に苦手意識を持っていたメンバーも、毎週のミーティングで溝口さんから出る宿題やITベンダーとの直接のやり取りを通して、どんどん成長していきました。

こうして、カルビーに脈々と受け継がれる“改善活動”の流れを受けた「現場主導型のDX」が始まったのです。

湖南工場から他工場へ。全国へ広がる工場DXの輪

白羽の矢が立ったのは、西日本最大級の生産能力を有する湖南工場(滋賀県湖南市)。2024年度に稼働予定の新工場「せとうち広島工場」にも程近く、新工場に導入する技術のモデル検証としての役割も果たします。

溝口さんは、現場の従業員の困りごとを解決すべく、湖南工場でさまざまな新技術を導入していきました。「包装機器設定切り替えの自動化」も、その中の1つです。

従来、ポテトチップスなどの商品を袋詰めする際、担当者はハンディ端末を使用して1時間に1回、包装フィルムのコードを読み取り、中身製品のコードを照合する必要がありました。2022年7月、この機能を設備に組み込むことで全自動化し、省力化を実現しています。

設備に組み込むための新たなシステムを設計したのは、最初に溝口さんに招集された5人のうちの1人、現場で働くメンバーでした。

「かつて、外部企業につくってもらったシステムは1度つくったらそれで終わり。改修するには都度コストが発生していました。現場従業員のITリテラシーを上げて内製化することで、自分たちでカスタマイズすることができるとともに大幅なコスト削減にもつながります」

取り組みを進めるうちに、現場の従業員の心境にも変化がみられます。

「初めのうちは、慣れないことを億劫に感じる人もいましたが、やってみたら『そんなに難しいことじゃない』と感じてくれた人が大半です。スマートフォンと同じように、使っていくうちに慣れていきますから。今では、『あれにも応用できるかも』と現場から新たなアイデアが次々に出てきています」

こうした取り組みが評価され、2023年7月に行われた「Calbee Group Award 2022」(社内表彰制度)では、湖南工場が全社において最優秀MVP賞を受賞しました。工場長とともに壇上に上がった溝口さんは、その時の思いを控えめに口にします。

「工場DXはまだ道半ば。今後の期待も込めて表彰していただいたのだと受け止めています」

表彰されてからというもの、湖南工場には全国の拠点からの見学希望がひっきりなしに寄せられています。見学者は「あれはどういう仕組みなんですか?」「うちの工場でも使えますかね」と興味津々。湖南工場での取り組みが他工場に広がりつつあり、第二・第三の湖南工場が生まれる日もすぐそこまで来ています。

目指すは真のデジタルトランスフォーメーション

DXへの取り組みを本格化させたのは2019年ですが、もとを辿れば遡ること約30年――。

大学で電子工学を専攻していた溝口さんは、入社当時から「デジタル技術を使って製造現場を改善したい」という思いを持っていたといいます。孤軍奮闘を重ねていた年月に思いを馳せ、溝口さんは「随分と仲間が増えました」と笑みをこぼします。

「当初は、誰がDXに興味を持っているのか、まったく分からないところから手探りで始めました。それが今では、若い人たちがどんどん新しいことに挑戦してくれています。私よりよっぽど知識もあるので、アドバイスも一般的なことしか言えないんですよ」

その表情は晴れやかです。

さらに「関わるメンバーが増えてきたので、これからはセキュリティ面を整備していく必要があります」と、活動が大きくなるが故の嬉しい悲鳴も。

カルビーの工場DXは、次のステージへと歩みを進めています。

長年、生産部門に携わる溝口さんは「DXによって、人にやさしい工場を実現したい」と強調します。

「たとえ設備や環境が新しくなっても、高温の油を扱う私たちの製造ライン内は残念ながら暑いし、大量の商品生産のために夜勤もあります。それを何とかして改善したい。最新技術を使って遠隔制御や夜勤時間帯の無人化を実現させることで、工場の皆さんにより快適に働いていただくこと、これが今の私のミッションです」

最後に、DXを推進していく上で心掛けていることを尋ねると、「DX本来の意味から外れないようにしたいと思っています」との答えが返ってきました。

「工場で自動化が進むのは、単なる“スマートファクトリー化”です。“デジタルトランスフォーメーション”と呼ばれるためには、そこで生まれたものが何か新しい事業や未来につながらないといけない。今はまだその種を蒔いているところです」

溝口さんが描くのは、「カルビーが“お菓子を売る会社”じゃなくなる未来」――。

カルビーグループがデジタル技術を活用してどう姿を変えていく(トランスフォーム=変形)のか。ぜひご期待ください。

文:深谷 真理奈

写真:伊藤 奈美子